Röntgenquelle auf Basis von Indium-Gallium ermöglicht neue Einblicke in das Fertigungsverfahren.

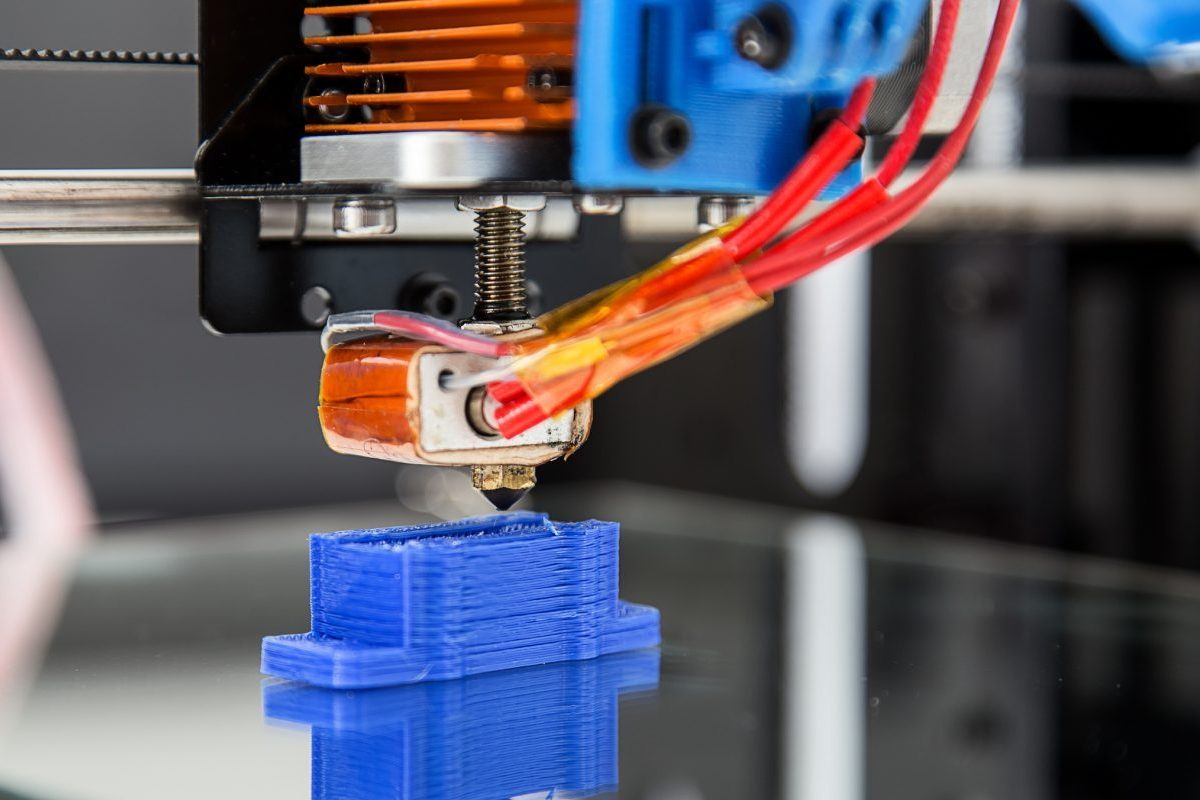

Drucken statt Fräsen: Die schichtweise Fertigung von Werkstücken aus Kunstoffen oder anderen schmelzfähigen Materialien hat sich in vielen Industrien bereits etabliert. An der Universität Kassel wird an einem Verfahren gearbeitet, das den 3D-Druck von Bauteilen aus Metall in Echtzeit und bis hinunter auf atomare Ebene sichtbar macht.

Herzstück dieser Anlage ist die weltweit hellste Labor-Röntgenquelle, so die Universität in einer Pressemitteilung. Die Röntgenstrahlen des MetalJet E1+ 160 kV, entstehen an einer flüssigen Anode aus einer Indium-Gallium-Legierung. Eine Pumpe lässt die Verbindung der beiden Technologiemetalle zirkulieren, wodurch die entstehende Wärme abgeführt wird. Das Gerät sei das erste seiner Leistungsklasse in Europa, so die Forscher.

Im nächsten Schritt soll eine 3D-Druckanlage hinzugefügt werden. Dann wird es möglich sein, den Druckprozess detailliert zu beobachten und die Auswirkung von kleinsten Veränderungen des Fertigungsprozess ohne Verzögerungen zu überwachen. Dadurch könnten Fehler schneller erkannt und korrigiert werden. Zudem sei es möglich, neue Werkstoffe zu entwickeln und Druckverfahren weiter zu optimieren.

Photo: iStock/Alexander Traksel

![[Most Recent Charts from www.kitco.com]](http://www.kitconet.com/charts/metals/gold/t24_au_en_uskg_4.gif)