„Was ist ein Name?“, fragt Shakespeares Julia, als sie über Romeos Herkunft sinniert. Im Falle der Seltenerdelemente (SEE) erweckt die Terminologie den Eindruck, dass die natürlichen Vorkommen dieser Rohstoffe rar sind. Zwar ist die Verfügbarkeit von Seltenen Erden tatsächlich begrenzt, doch das liegt nicht unbedingt daran, dass die Rohstoffe selbst grundsätzlich selten sind. Elemente wie Cerium oder Neodym kommen häufiger vor als Blei. Noch seltenere SEE sind in der Erdkruste in größeren Mengen vorhanden als Gold. Neben der allgemeinen Abhängigkeit von China in Bezug auf die Lieferketten für Seltene Erden ist es auch der Raffinationsprozess, der die Produktionsmenge der Elemente limitiert. Eine neue Methode, die am Massachusetts Institute of Technology (MIT) entwickelt wurde und die Sulfidierung nutzt, verspricht, den Raffinationsprozess einfacher, kostengünstiger und umweltfreundlicher zu machen.

Raffinierung von Seltenen Erden

Seltene Erden kommen in der Natur nicht in reiner Form vor. Sie liegen in geringen Anteilen von 12 % bis zu 0,1 % in Mineralerzen (Bastnäsit, Monazit, Xenotim) vor und müssen aus diesen extrahiert werden. Chemisch gesehen sind sich die Seltenen Erden sehr ähnlich und kommen in der Regel zusammen im Erz vor, so dass die Trennung eines einzelnen SEE noch komplizierter wird. Um in Windturbinen, Elektroautos und Katalysatoren verwendet werden zu können, muss das Rohmaterial außerdem eine bestimmte Reinheit aufweisen. Neodym in Supermagneten braucht beispielsweise einen Reinheitsgrad von mindestens 99,5 % (d. h. nur 0,5 % des Materials bestehen aus anderen Elementen).

Um die von der Industrie geforderte Qualität zu erreichen, durchläuft das Erz mehrere Stufen der Aufbereitung, Trennung, Reduktion und schließlich der Veredelung. Mit Hilfe von Säuren werden die REE aus den Mineralerzen herausgewaschen und von den anderen Rohstoffen sowie voneinander getrennt. Das Ergebnis sind reine Seltene Erden – aber auch hohe Kosten und radioaktive Abwässer. Da Seltene Erden hauptsächlich in Erzen vorkommen, die auch Uran und Thorium enthalten, müssen diese radioaktiven Elemente ebenfalls ausgewaschen werden, um einzelne REE zu gewinnen. Dieser Faktor macht Seltene Erden zu einer komplizierten Lösung für die aktuellen Klimaprobleme: Zwar werden sie für erneuerbare Energien eingesetzt, aber ihr Produktionsprozess bringt Umweltprobleme mit sich.

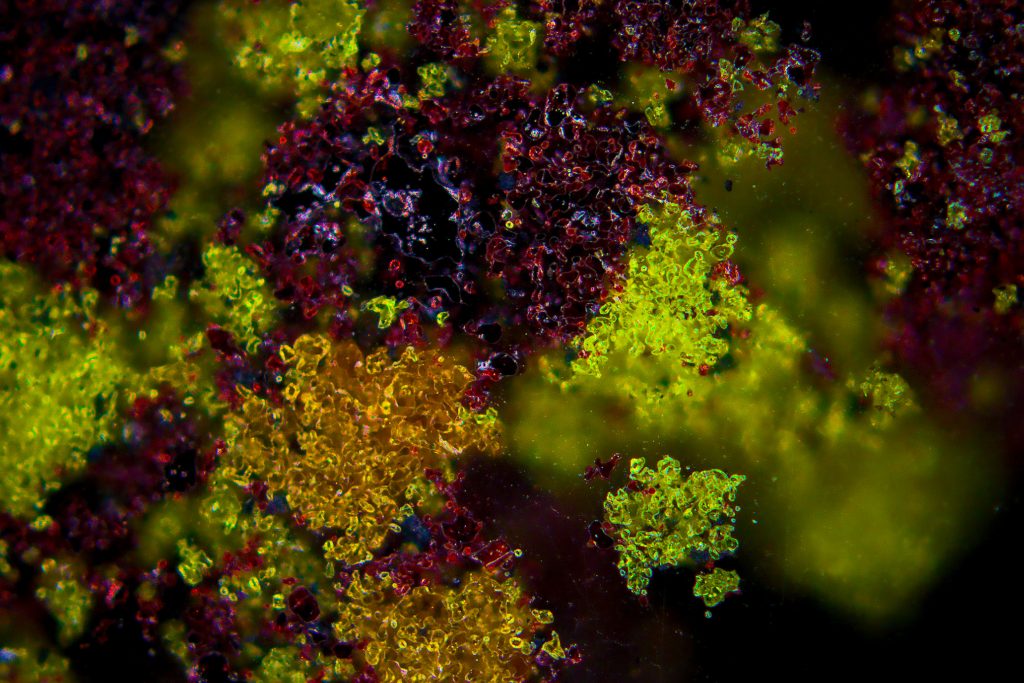

Abgebildet sind Seltenerdoxide von Neodym, Praseodym und Dysprosium – allesamt wichtige Komponenten für Magnete -, die mit der Sulfidierungstechnologie aufbereitet wurden. Die violetten Bereiche sind neodymreiche Sulfide, die grünen Bereiche sind Praseodym-Oxysulfide und die orangen Bereiche sind dysprosiumreiche Sulfide und Oxysulfide.

Foto: MIT

Selektive Sulfidierung

Antoine Allanore, Professor für Metallurgie, und Caspar Stinn, Doktorand am MIT, Department of Materials Science and Engineering, scheinen eine Lösung gefunden zu haben, die den „immensen Energie-, Wasser- und Chemikalienverbrauch“ vermeiden könnte, der die üblichen Verfahren zur Trennung seltener Erden kennzeichnet: die Selektive Sulfidierung. In ihrer Veröffentlichung in der Fachzeitschrift Nature berichten sie, dass die Veränderung verschiedener „Prozesshebel (Gaspartialdruck, Gasdurchsatz, Kohlenstoffzugabe)“ die Elemente reagieren und Metall-Schwefel-Verbindungen oder Sulfide bilden lässt. Diese Feststoffe lassen sich mit einer Vielzahl von Methoden physikalisch trennen, da nun „physikalische und chemische Unterschiede zwischen den Sulfid- und Oxidverbindungen (z. B. Dichte, magnetische Suszeptibilität, Oberflächenchemie)“ genutzt werden können, um gezielt ein Element zu gewinnen.

Die Methode muss jedoch noch für den Einsatz in der Industrie getestet werden.

Beitragsfoto: iStock/peterspiro

![[Most Recent Charts from www.kitco.com]](http://www.kitconet.com/charts/metals/gold/t24_au_en_uskg_4.gif)